真空PVD鍍膜工藝——刀具塗層+ 查看更多

真空PVD鍍膜工藝——刀具塗層

+ 查看更多

發(fā)布時(shí)間:2019-06-18

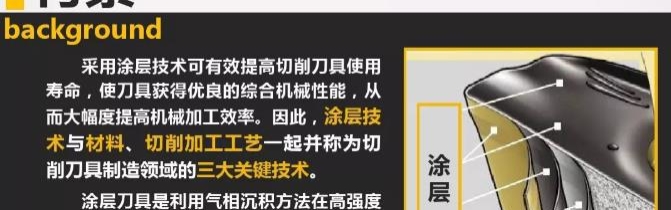

通過(guò)化學(xué)或物理的方法在刀具表面(miàn)形成(chéng)某種(zhǒng)薄膜(即鍍膜工藝),使切削刀具獲得優良的綜合切削性能(néng),從而滿足高速切削加工的要求。自20世紀70年代初硬質塗層刀具問世以來,化學(xué)氣相沉積(CVD)技術和物理氣相沉積(PVD)技術相繼得到發(fā)展,爲刀具性能(néng)的提高開(kāi)創了曆史的新篇章。塗層刀具與未塗層刀具相比,具有顯著的優越性:它可大幅度提高切削刀具壽命;有效地提高切削加工效率;提高加工精度并明顯提高被(bèi)加工工件的表面(miàn)質量;有效地減少刀具材料的消耗,降低加工成(chéng)本;減少冷卻液的使用,降低成(chéng)本,利于環境保護。

刀具塗層的特點:

1、采用塗層技術可在不降低刀具強度的條件下,大幅度地提高刀具表面(miàn)硬度,目前所能(néng)達到的硬度已接近100GPa。

2、随著(zhe)塗層技術的飛速發(fā)展,薄膜的化學(xué)穩定性及高溫抗氧化性更加突出,從而使高速切削加工成(chéng)爲可能(néng)。

3、潤滑薄膜具有良好(hǎo)的固相潤滑性能(néng),可有效地改善加工質量,也适合于幹式切削加工。

4、塗層技術作爲刀具制造的最終工序,對(duì)刀具精度幾乎沒(méi)有影響,并可進(jìn)行重複塗層工藝。

常用的塗層:

1、氮化钛塗層:氮化钛(TiN)是一種(zhǒng)通用型真空PVD鍍膜塗層,可以提高刀具硬度并具有較高的氧化溫度。該塗層用于高速鋼切削刀具或成(chéng)形工具可獲得很不錯的加工效果。

2、氮化鉻塗層:CrN塗層良好(hǎo)的抗粘結性使其在容易産生積屑瘤的加工中成(chéng)爲首選塗層。塗覆了這(zhè)種(zhǒng)幾乎無形的塗層後(hòu),高速鋼刀具或硬質合金刀具和成(chéng)形工具的加工性能(néng)將(jiāng)會(huì)大大改善。

3、金剛石塗層:CVD金剛石塗層可爲非鐵金屬材料加工刀具提供最佳性能(néng),是加工石墨、金屬基複合材料(MMC)、高矽鋁合金及許多其它高磨蝕材料的理想塗層(注意:純金剛石塗層刀具不能(néng)用于加工鋼件,因爲加工鋼件時(shí)會(huì)産生大量切削熱,并導緻發(fā)生化學(xué)反應,使塗層與刀具之間的粘附層遭到破壞)。

4、氮碳化钛塗層:氮碳化钛(TiCN)塗層中添加的碳元素可提高刀具硬度并獲得更好(hǎo)的表面(miàn)潤滑性,是高速鋼刀具的理想塗層。

5、氮鋁钛或氮钛鋁塗層(TiAlN/AlTiN):TiAlN/AlTiN塗層中形成(chéng)的氧化鋁層可以有效提高刀具的高溫加工壽命。主要用于幹式或半幹式切削加工的硬質合金刀具可選用該塗層。根據塗層中所含鋁和钛的比例不同,AlTiN塗層可提供比TiAlN塗層更高的表面(miàn)硬度,因此它是高速加工領域又一個可行的塗層選擇。

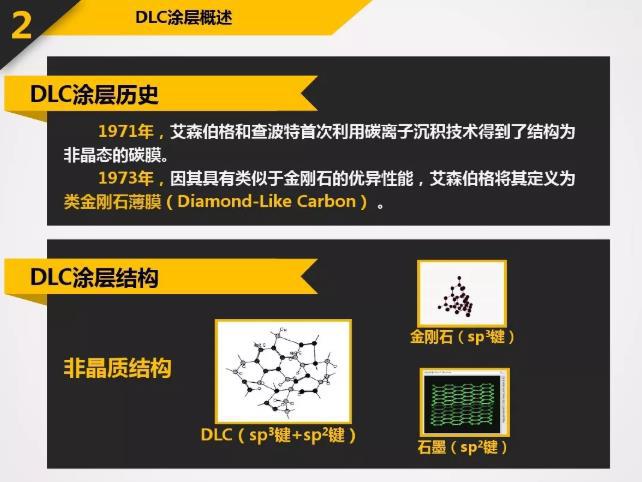

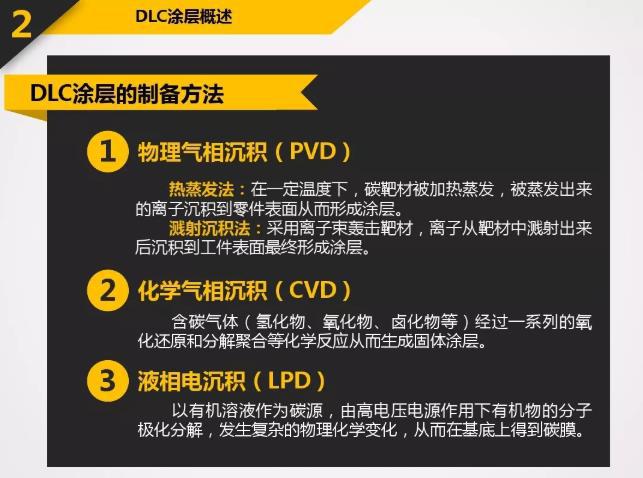

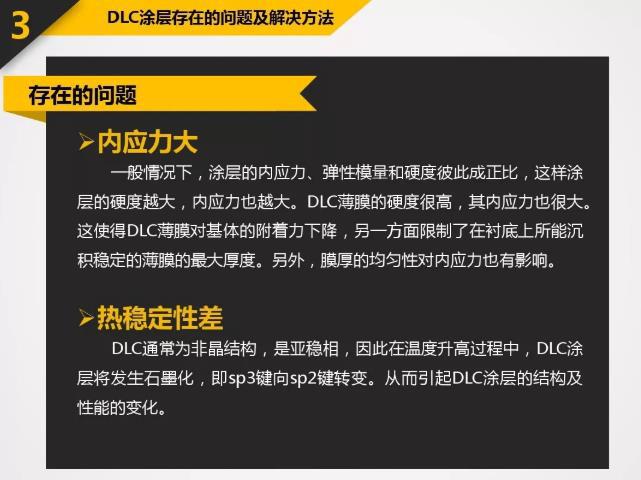

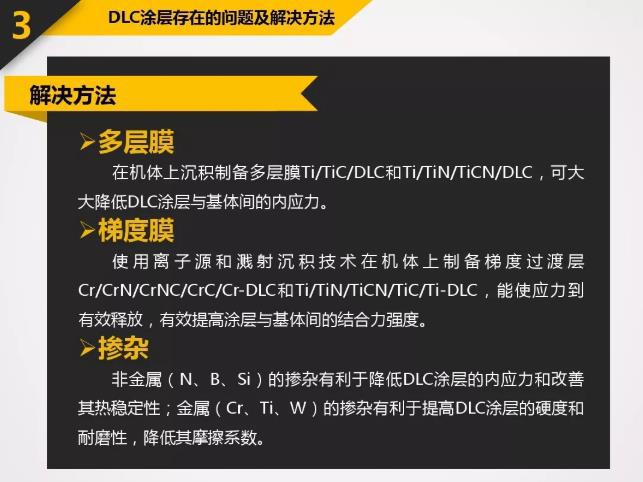

6、此外還(hái)有類金剛石塗層(DLC):

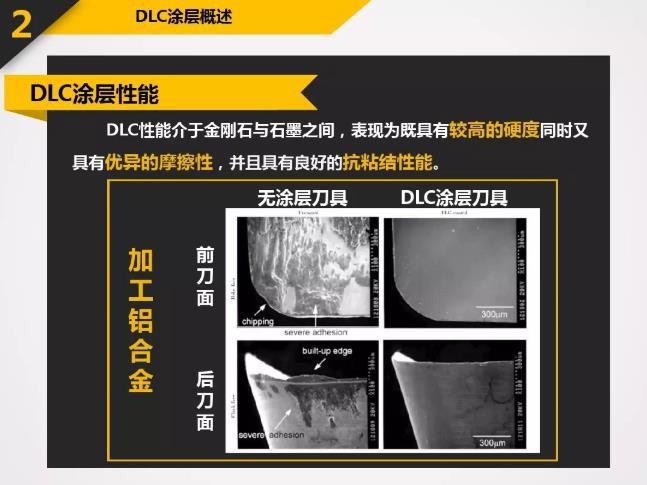

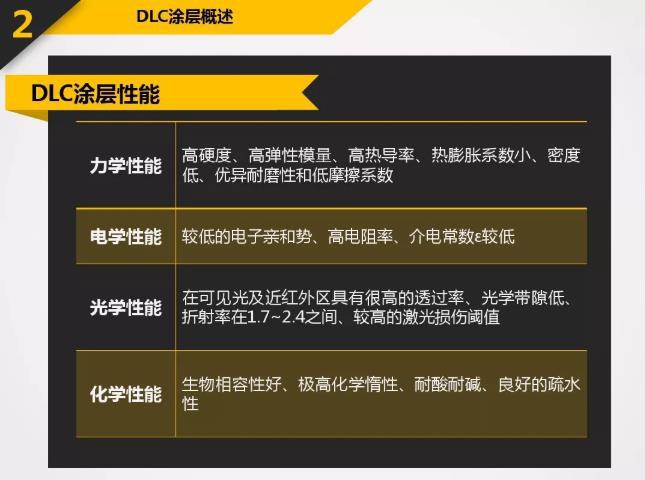

DLC具有很多優良的特性:高硬度-60GPa或Hv6000以上;低摩擦系數-0.06;極好(hǎo)的膜層緻密性;良好(hǎo)的化學(xué)穩定性以及良好(hǎo)的光學(xué)性能(néng)等。應用于刀具上的DLC塗層所表現出的特殊性能(néng)遠超過(guò)其它硬質塗層。塗以DLC的刀具主要應用包括:石墨切削,各種(zhǒng)有色金屬(如鋁合金,銅合金等)切削,非金屬硬質材料(如亞克力,玻璃纖維,PCB材料)切削等。

由于DLC具有極低的摩擦系數(0.05~0.2)和自潤滑性,塗以DLC的刀具是幹切削的最好(hǎo)選擇。與沒(méi)有塗層的刀具相比,在幹式切削的條件下DLC塗層刀具的切削力可下降6%,與其它塗層的刀具相比(如塗以TiN,TiAlN),在幹式切削的條件下DLC塗層刀具的切削力可下降23%;同樣(yàng)也是因爲DLC的低摩擦系數可使金屬切削(鋁合金切削)的切削力大爲下降,從而大大降低能(néng)源消耗。在有冷卻液的切削條件下,DLC塗層刀具的切削力比沒(méi)有塗層刀具和其它塗層刀具下降18%,而且被(bèi)加工的金屬表面(miàn)粗糙度下降Ra0.04~R0.23um),達到Ra0.38。

PVD鍍膜塗層技術及刀具塗層知識:

1、氮碳化钛(TiCN)塗層比氮化钛(TiN)塗層具有更高的硬度。由于增加了含碳量,使TiCN塗層的硬度提高了33%,其硬度變化範圍約爲Hv3000-4000(取決于制造商)。

2、CVD金剛石塗層:表面(miàn)硬度高達Hv9000的CVD金剛石塗層在刀具上的應用已較爲成(chéng)熟,與真空PVD塗層刀具相比,CVD金剛石塗層刀具的壽命提高了10-20倍。金剛石塗層刀具的高硬度,使得切削速度可比未塗層的刀具提高2-3倍,使CVD金剛氧化溫度是指塗層開(kāi)始分解時(shí)的溫度值。氧化溫度值越高,對(duì)在高溫條件下的切削加工越有利。雖然TiAlN塗層的常溫硬度也許低于TiCN塗層,但事(shì)實證明它在高溫加工中要比TiCN有效得多。TiAlN塗層在高溫下仍能(néng)保持其硬度的原因在于可在刀具與切屑之間形成(chéng)數控微信号cncdar一層氧化鋁,氧化鋁層可將(jiāng)熱量從刀具傳入工件或切屑。與高速鋼刀具相比,硬質合金刀具的切削速度通常更高,這(zhè)就(jiù)使TiAlN成(chéng)爲硬質合金刀具的首選塗層,硬質合金鑽頭和立銑刀通常采用這(zhè)種(zhǒng)PVDTiAlN塗層石塗層刀具成(chéng)爲有色金屬和非金屬材料切削加工的不錯選擇。

3、刀具表面(miàn)的硬質薄膜對(duì)材料有如下要求:①硬度高、耐磨性能(néng)好(hǎo);②化學(xué)性能(néng)穩定,不與工件材料發(fā)生化學(xué)反應;⑧耐熱耐氧化,摩擦系數低,與基體附著(zhe)牢固等。單一塗層材料很難全部達到上述技術要求。塗層材料的發(fā)展,已由最初的單一TiN塗層、TiC塗層,經(jīng)曆了TiC-A12O3-TiN複合塗層和TiCN、TiAlN等多元複合塗層的發(fā)展階段,現在最新發(fā)展了TiN/NbN、TiN/CN,等多元複合薄膜材料,使刀具塗層的性能(néng)有了很大提高。

4、在塗層刀具制造過(guò)程中,一般根據塗層的硬度,耐磨性,高溫抗氧化性,潤滑性以及抗粘結性等幾個方面(miàn)來選擇,其中塗層氧化性是與切削溫度最直接相關的技術條件。氧化溫度是指塗層開(kāi)始分解時(shí)的溫度值,氧化溫度值越高,對(duì)在高溫條件下的切削加工越有利。雖然TiAlN塗層的常溫硬度也許低于TiCN塗層,但事(shì)實證明它在高溫加工中要比TiCN有效得多。TiAlN塗層在高溫下仍能(néng)保持其硬度的原因在于可在刀具與切屑之間形成(chéng)一層氧化鋁,氧化鋁層可將(jiāng)熱量從刀具傳入工件或切屑。與高速鋼刀具相比,硬質合金刀具的切削速度通常更高,這(zhè)就(jiù)使TiAlN成(chéng)爲硬質合金刀具的首選塗層,硬質合金鑽頭和立銑刀通常采用這(zhè)種(zhǒng)PVD TiAlN塗層。

5、從應用技術角度講:除了切削溫度外,切削深度、切削速度和冷卻液都(dōu)可能(néng)對(duì)刀具塗層的應用效果産生影響。

(本素材來源于網絡,僅供參考!)